INTRODUCTION

システム開発の背景

(市場ニーズ)

商品の保管や配送の拠点となる物流施設において、特に労力と時間を要する入庫作業とピッキング作業※の省人・省力化、そして物流量増加や多品種化に伴う保管スペース確保が大きな課題となっています。しかし自動化の導入には、大掛かりなコンベアライン組立が必要で手間がかかる上、狭小スペースでの設置が難しいという課題がありました。

(※出荷オーダーに従い商品を棚から取り出す作業)

いまある倉庫を

そのまま自動化いたします!

大掛かりなコンベアライン組立不要!

従来の1/3のコストでできる自動化とは?

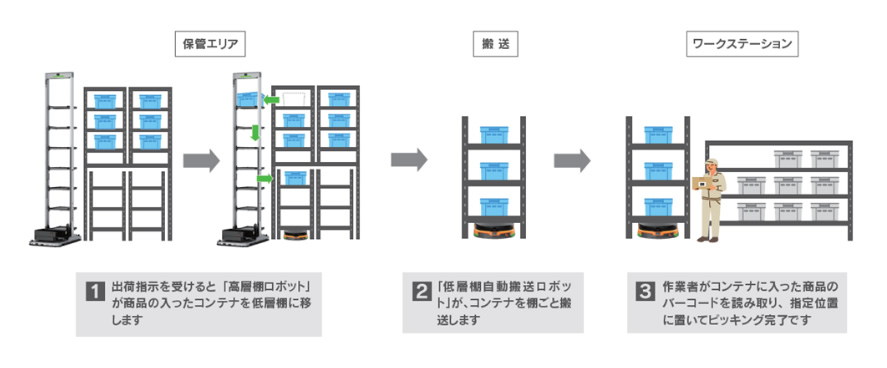

開発したシステム『ツインピック』は、「高層棚コンテナ自動搬送ロボット」と「低層棚自動搬送ロボット」2種類のロボットを同時制御するもので、国内初事例、実用新案を取得しています。

実際に稼働している

倉庫の見学も可能です!

見学のお問い合わせは

こちらから

倉庫のご見学については、

製造・小売、物流業を中心とした

製品の購入・使用に携わるお客様を

優先とさせていただいており、

個人・学生を含むその他のお客様のご見学は

ご遠慮いただく場合がございますので

あらかじめご了承ください。

FEATURE

サービスの特徴

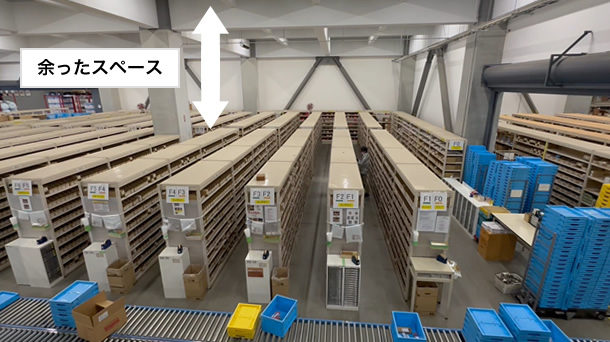

① 高密度保管による保管力アップ

BEFORE

従来は人の手で届く範囲(高さ2m程度)

の棚に商品を格納していました。

AFTER

高層棚コンテナ自動配送ロボットの導入により

商品保管エリアの上部空間を高さ8mまで活用できます。

高層棚コンテナ自動配送ロボットの定格荷重 (kg):250

② 省力化による作業者の負担軽減

歩かない!探さない!運ばないを

実現します

BEFORE

作業者は発注ごとに商品の格納された棚へ移動し、ピッキング作業を行っていました。負担が大きくミスも発生していました。

AFTER

低層棚自動搬送ロボットが、商品の入った棚ごとワークステーションへ運びます。

定位置による商品ピッキングにより、作業者の作業負担が大幅に減少。

(30,000歩→1,000歩 ※1人日あたり 1500㎡のスペースで取り扱いアイテム50,000点の物流倉庫での導入事例)

また、目の前に運ばれてきた商品をピッキングするため、ミスを防げます。

多くの種類の商品について学習する必要がなく教育コストを削減。

③ ラベルレスを実現

BEFORE

これまでは入荷した商品に

ひとつひとつラベルを貼り、

棚に格納する作業が発生していました。

AFTER

低層棚ロボットが運んできた棚に

商品を格納するだけ。

ラベルによる商品管理は要りません。

④ お客様の管理システムとの連携

ご要望に応じて、

お客様がご利用の物流管理システムや

生産管理システムとの連携を検討いたします。

是非、ご相談下さい。

導入までのフロー

-

取り扱い商材の確認

-

確認フォームによる

業務内容の確認 -

現場を拝見・

業務工程の確認 -

お見積り

DEVELOPER

開発企業

株式会社 Phoxter

取締役・搬送ソリューション責任者

西村智典様

物流倉庫の合理化・自動化を行う場合、従来だとマテハン装置を入れることが多いのですが、そうすると拡張や縮小が難しくなります。

ロボットを使用した合理化・自動化は、スモールスタートできるというメリットと、ロボットの数を調整することで柔軟性も生まれますので、今後10年の成長曲線に合わせた設備投資として最適だと思います。

※尚、開発については世界有数のAGV(無人搬送車)メーカーであるHIKROBOT社の協力をいただいております

CASE STUDY

導入事例

プラス ロジスティクス株式会社

物流オペレーション部

横田悠人様

物流倉庫では今、競合がひしめき合って人員の取り合いとなっていますし、時給単価も上がっています。これまでのような1日に30,000歩も歩かなければならない作業負担では、人員確保が困難です。

そんな中でツインピックは『歩かない・探さない・運ばない』作業員の負担軽減、省人・省力化を実現し、課題解決の大きな糸口となりそうです。

実際に稼働している

倉庫の見学も可能です!

見学のお問い合わせは

こちらから

倉庫のご見学については、

製造・小売、物流業を中心とした

製品の購入・使用に携わるお客様を

優先とさせていただいており、

個人・学生を含むその他のお客様のご見学は

ご遠慮いただく場合がございますので

あらかじめご了承ください。